这款国产软件打破了国外垄断 对我国先进航空发动机研制意义重大

来源:北京日报客户端

原文地址:https://wxn.qq.com/cmsid/20190314A0EWIP00

航空发动机助力飞机上天,而为航空发动机提供动力的,正是其中的涡轮机和涡轮叶片。如果说,航空发动机是飞机的心脏,那么,涡轮叶片就是心脏的“心房”。目前,涡轮叶片广泛使用复杂空心结构的单晶叶片,以镍基高温合金制作而成,其铸造工艺代表了当今制造技术的最高水平。

单晶高温合金涡轮叶片是我国研制先进航空发动机的瓶颈之一,存在一些亟须解决的制造问题,如叶片合格率较低、复杂结构叶片研制困难等。在我国研制的爬坡过程中,有一款国产软件打破了跨国公司的垄断,将我国单晶叶片的研发周期缩短了三分之一,为先进航空发动机的研制提供了坚实的技术支撑

3月初,这一由清华大学材料学院教授许庆彦团队与中国航发北京航空材料研究院等单位合作的“航空发动机高温合金叶片定向凝固多尺度建模与仿真技术及工程应用”项目,荣获北京市科学技术奖一等奖。

单晶叶片造价极其昂贵

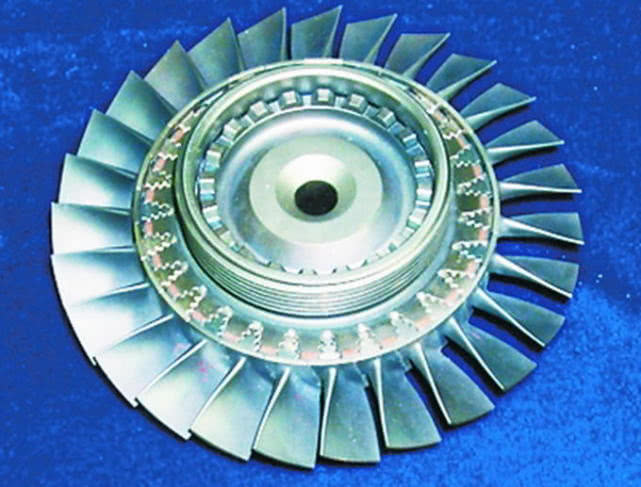

在航空发动机中,涡轮盘呈圆饼状,周边以榫卯结构固定数条涡轮叶片,远看形似向日葵。别看这小小的涡轮叶片长度只有10厘米左右,能量却相当强大,它最高可承受1800℃高温,当转速达到1.2万转/秒时,离心力能达到18吨的载荷,相当于在薄薄的叶片尖上停着一辆伦敦巴士。

高温、高压、高速,外加腐蚀风险,如此恶劣工作环境,对涡轮叶片的材料和结构都提出极其严苛的要求。

目前的涡轮叶片采用镍基高温合金制造,其中含有镍、铝、钴、铬、钼、铼、钽、钛、钨等十几种元素;叶片还具有薄壁、空心、三维空间复合弯扭、截面突变等结构特征,最薄的地方仅有0.3毫米;复杂的内部冷却通道中还含有几十到上百个小的凸台/肋。

师法古代青铜器制法的熔模铸造技术,与现代定向凝固技术结合之后,可制备复杂的单晶叶片——在普通的熔模铸造技术基础上,强制形成一个垂直方向的温度梯度,来限制晶体的生长方向,通过籽晶法(在铸件底部摆放一个单晶粒作为晶核)或者选晶法(使用螺旋选晶器只让一个晶体通过),保证只有一个晶体能够生长到叶片本体铸件中。

但如此工艺制造的产品,容易产生多种铸造缺陷,例如缩松、杂晶、雀斑、取向偏离、小角晶界等,成品率非常低。而生产叶片的单晶高温合金材料的组成元素,多数为稀有金属,其中铼在地壳中的含量比所有的稀土元素都少,比钻石更难以获取,价格跟白金相仿。正因为此,单晶叶片造价昂贵,制作过程容不得失误,亟须模拟系统以降低试验的成本。

数值模拟法可预判缺陷

将液体金属浇入与零件相适应的铸造空腔之中,待其冷却凝固后,便制得所需要的器物。早在青铜器时代,中国人在铸造工艺上就大显身手。不过,千百年间,金属在铸型中凝固的过程不可知,也不可控。因而,一句老话在铸造圈儿流传——睁着眼睛造,闭着眼睛浇。

上世纪八九十年代起,清华大学教授柳百成在国内率先尝试将计算机技术与传统铸造业结合,创新地开辟了用计算机建模与仿真技术提升传统铸造行业技术水平研究的新领域,利用软件可模拟浇注及凝固过程,由此改变几千年来的老行规。如今,柳百成已成为中国工程院院士,他领衔推出的数字化铸造相关成果已在多个大型工程中应用。清华大学材料学院教授许庆彦曾作为骨干,参与其中。

大约20年前开始,许庆彦等人就设想,将多尺度建模与仿真系统引入涡轮叶片制造领域,向制造业的最高领域跨越。

单晶叶片到底如何而成?许庆彦描述:在定向凝固炉中,液态金属浇入陶瓷型壳,静置一段时间后,跟随特殊的抽拉机构,自上而下运动,从高温区进入低温区,叶片随之自下而上生长凝固,再经过特殊结构的选晶器,就能够形成单晶叶片。

不同于普通的钢材制作,单晶叶片要求未凝固高温合金液体要沿同一方向慢慢凝固,最后形成所有原子排列一致的单晶体。这样,排列整齐的材料才能承受高温。这就是单晶高温合金制造的秘密所在,也是难点所在,单晶高温合金涡轮叶片定向凝固过程多尺度建模与仿真系统就是要解决这个难点和科学问题。

许庆彦介绍,项目创新点在于首先开展了定向凝固过程宏观、微观多尺度耦合建模,开发的数值模型既可模拟凝固过程中整个叶片的宏观温度场和微观组织,又可预测可能产生的缺陷。在数值计算方法上,他们提出了射线追踪计算热辐射的工程计算方法,可用于计算凝固过程中叶片与炉壁之间的辐射换热,再将热量、质量和动量等方程联立求解,进而预测晶体生长情况。这相当于给单晶叶片生成过程建了一套模拟系统,一些规律和潜在的风险可以提前掌握,指导科研人员实际操作,避免了“闭着眼睛浇”。

辐射换热过程中的计算量大、计算效率低。为了提高效率,研究团队发明了有限差分网格存储新方法,模拟软件中只存储跟叶片有关的有效数据,而不存储其他多余的无效数据,由此可节省内存76%;另外,研究者还发明了整体组织分层算法,可实现边凝固边存储数据,能大大提高计算规模。

一门自动化课程激发创新灵感

“70后”教授许庆彦来自山东,在改革开放十年后的1988年考入哈尔滨工业大学,本想学当时热门的自动化,却被调剂至铸造专业。至今回想起当时的心情,他用了五个字形容——极度不情愿,“以为铸造很土,就是翻砂。”去了学校,走进高大上的实验室,他才了解到,这个专业在全国数一数二,实验仪器设备也相当高大上。老师还说,铸造不仅是一门历史悠久的工艺方法,更是一门现代科学技术,这里面学问大着呢!自此,许庆彦改变成见,刻苦攻读,一口气读到了博士。

读博期间,或许是对当初的自动化还有执念,他选修了一门自动化专业的课程,正是这门无心插柳的课程帮助他实现了后来的跨越。

单晶叶片定向凝固过程中,抽拉速度会影响叶片的结晶状态,以往是匀速抽拉,出现缺陷的概率较高,思考改进方法时,许庆彦来了灵感,“何不让它自动变速抽拉呢?”

经过反复编程、调试、排查漏洞,单晶叶片多级变速与自适应抽拉控制技术随之被发明,软件可以根据模拟计算的结果,针对叶片不同位置,采用不同的抽拉速度。这一创新做法,可将单晶叶片合格率提高10%至30%。

定向凝固的关键一道关卡中,已凝固的金属枝晶经由螺旋状的选晶器,经过竞争和淘汰后形成单晶结构。许庆彦团队通过大量模拟,从引晶段高度、起始角、螺旋直径、螺旋线直径等参数方面,提出了选晶器设计准则,填补了国内空白。他们还改进了晶粒竞争生长模型,发明了晶体取向模拟方法。

打开“铸造之星”(定向凝固模块)软件,最左边竖直排列着材料数据库、边界条件、剖分网格、生成外壳、定向凝固炉结构、叶片排布方式等选项,最上排依据计算过程分为前处理、计算、后处理等阶段,在软件中设定好所需要的计算参数,就可以进行模拟计算,相关计算结果还可变成可视化的过程,并可形成动画效果,软件也能预测单晶叶片的缺陷,以便后续工艺改进。

这款国产软件功能强大,与国外老牌同类软件ProCAST相比也毫不逊色,具有计算速度快、计算精度高,微观组织计算规模大、价格低的优势。

为了验证模拟系统的效果,许庆彦下“血本”专门定制一台先进的工业生产规模的高温合金定向凝固炉,以便科研成果能更好地服务于工程应用。这个高七八米、占地50平方米的庞然大物,光建就花了四五年时间。建成后,在哪里落脚又是个大难题,校内没有合适的场地,几经辗转,他联系到海淀的一家科研机构,让炉子在那里安家。

虽然炉子距离清华大学有十几公里,但毕竟做起实验来方便多了,许庆彦团队中,目前在读的研究生几乎每个人都过去做过实验,项目中的部分创新点也由这台大炉子验证得出。在许庆彦心中,“干科研不是实验室发几篇论文就算了,要贴近工程实际,需要真实设备,真刀真枪地干。”

助研发周期缩短三分之一

这些年来,这套模拟系统早已走出实验室,参与了制造行业的实际生产,项目成果已在中国航发北京航空材料研究院、中国航发沈阳黎明航空发动机有限责任公司等单位开展工程应用,可将单晶叶片的研发周期缩短三分之一左右,经济效益和社会效益显著。

当前,我国已全面启动实施航空发动机和燃气轮机重大专项,“两机”专项关键技术中,涡轮叶片制造将是重要的研究课题之一。许庆彦透露,今后还将继续完善现有技术,一方面要提高计算的准确性,针对单晶叶片各种铸造缺陷的形成机理提出更完善的模型,以更加准确预测缺陷的形成,为优化工艺提供参考;同时,要发展智能化计算方法,他们的目标是未来只需要按下一个按钮就能实现复杂的运算,并得到模拟结果与分析报告;还计划利用超级计算机实现多个算例并发运行,提高计算效率,节省时间。

许庆彦兴奋地畅想,“人工智能和大数据这么火,要是能集合相关技术,真正实现智能化工艺设计和制造,让未来单晶叶片的生产工艺研发尽量少做实验就更好了。”

单晶叶片的生产大小工序多达上百道,除了定向凝固,后续热处理也是关键环节,许庆彦团队也正在加强这一方向的建模与仿真研究。

项目简介

“航空发动机高温合金叶片定向凝固多尺度建模与仿真技术及工程应用”项目由清华大学等单位完成。

清华大学材料学院教授、博导许庆彦带领团队在国内率先开展了航空发动机单晶高温合金涡轮叶片建模与仿真系统的深入研究,研发了具有完全自主知识产权的单晶高温合金定向凝固多尺度模拟软件系统。项目对单晶高温合金涡轮叶片定向凝固过程开展了宏观、微观多尺度耦合建模,并发明射线追踪计算热辐射的方法,解决了抽拉过程中热辐射的大规模计算难题,提出了分层计算方法,克服了多尺度耦合时计算量巨大的难题;建立了拉速自动优化模型,并提出自适应抽拉技术;改进了实际温度场分布下晶粒竞争生长模型,提出了晶体取向模拟方法、螺旋选晶器结构参数的设计准则和晶体取向控制方法。

项目成果已成功应用于涡轮叶片的制造,是国内航空发动机单晶涡轮叶片研制中首次应用的国产软件,填补了国内空白。(图为单晶叶片定向凝固过程示意图)

单晶叶片

这是航空发动机涡轮叶片的一种类型,通常是指由镍基单晶高温合金制备的、只由一个柱状晶体构成的铸造叶片。镍基单晶高温合金是含有镍、铝、钴、铬、钼、铼、钽、钛、钨等多种元素并采用定向凝固和籽晶或选晶技术制造的具有单一柱状晶组织的合金体。